Température, pression, potentiel électrochimique, cinétique de lithiation, hétérogénéités structurales, dégagement de gaz… Autant de paramètres internes d'une cellule Li-ion que les acteurs du domaine rêvent de suivre en direct, sans encore y parvenir tout à fait.

Les enjeux ? Les performances : comprendre pourquoi elles varient et prédire leur dégradation. La sécurité : détecter les signes avant-coureurs d'un emballement thermique. La durée de vie : quels cyclages et quels régimes de courant pour l'augmenter ? Enfin, le recyclage : vu l'historique de fonctionnement d'une batterie, quelles options pour la suite de sa carrière ?

Dans les cellules, des capteurs à rude épreuve

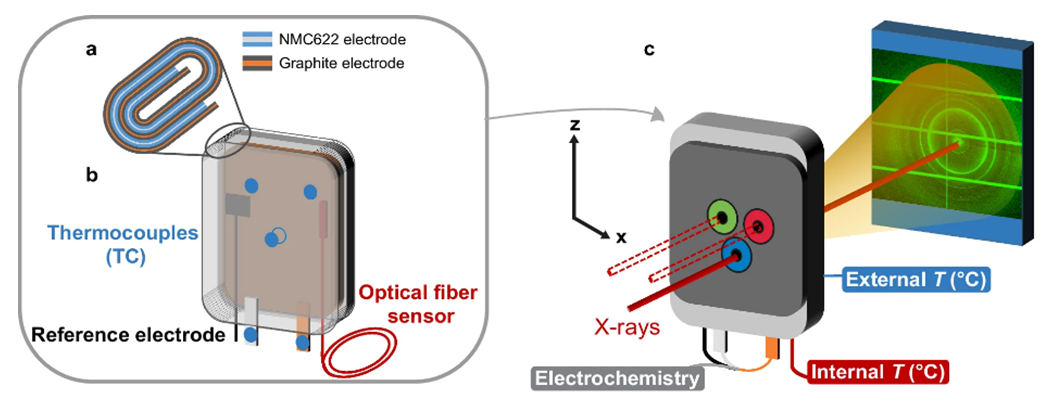

Pour sonder l'intérieur d'une batterie en direct, il existe deux options : l'instrumenter avec un capteur interne, ou la cartographier avec un faisceau de rayons X. Les chercheurs de l'IRIG, spécialistes des X, et ceux du Liten, spécialistes des capteurs, ont combiné les deux pour réaliser une expérience Synchrotron unique dans son genre. Publiée dans

Nature Communications, elle est le fruit de la collaboration entre les projets européens BIGMAP et INSTABAT.

Insérer un capteur dans une cellule n'est pas simple. D'abord, sa seule présence peut modifier le processus qu'il est censé mesurer. Ensuite, l'intérieur d'une batterie lithium-ion est parcouru par des champs électriques et connaît des réactions électrochimiques en continu : le capteur est soumis à rude épreuve. Enfin, comment être sûr que l'information fournie par le capteur représente bien l'état de la cellule ? La question est cruciale pour les industriels.

Une fibre optique et une électrode de référence sous X

Pour y répondre, les chercheurs du Liten ont instrumenté une cellule commerciale multicouches de 1,1Ah avec deux capteurs : une fibre optique à base de thermoluminescence (pour la température interne) et une électrode de référence (pour les variations de potentiels de l'anode et de la cathode).

Cette cellule a été placée sous le faisceau d'une ligne française de l'ESRF, à Grenoble, pour suivre en diffraction X les processus de lithiation/délithiation du graphite. « Les techniques dites de scans aux rayons X connaissent un essor notable ces dernières années, explique Sandrine Lyonnard, co-signataire de l'article et spécialiste au CEA-Irig des études

operando au Synchrotron.

Ceci car les batteries sont des systèmes hétérogènes, où il est important de déterminer l'évolution des matériaux à l'échelle atomique, tout en cartographiant les structures dans toute l'épaisseur de leurs composants. »

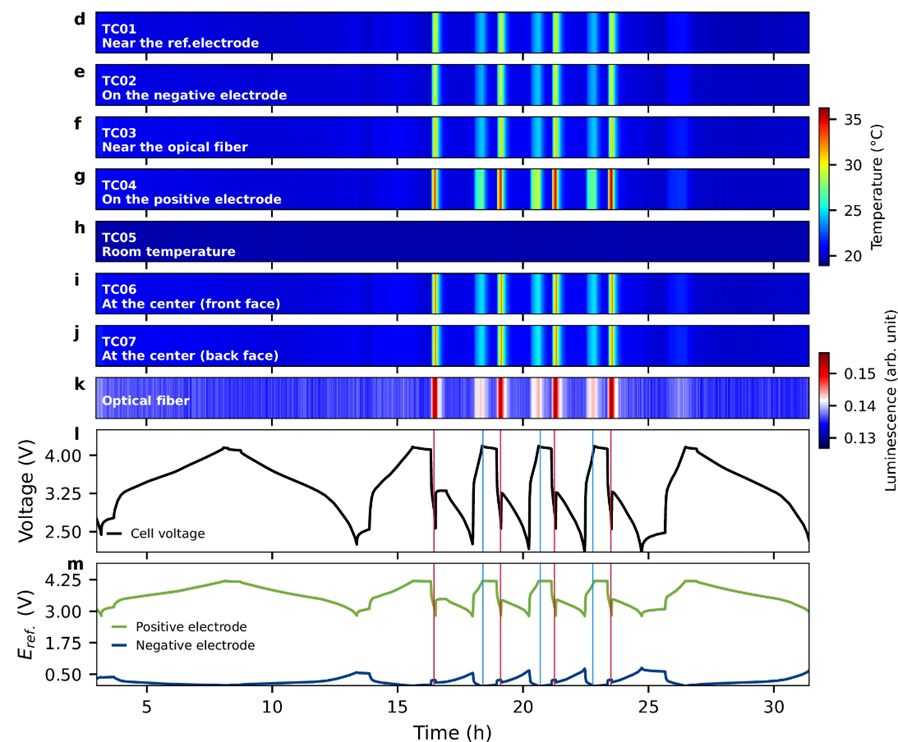

L'équipe multidisciplinaire a piloté les mesures en mode operando pendant quatre jours, sur différents cyclages et régimes de courant. « Jamais une cellule Li-ion instrumentée avec des capteurs internes n'avait été observée en fonctionnement avec un tel niveau de précision », souligne Olivier Raccurt, autre co-signataire de l'article et physicien spécialiste des capteurs au CEA-Liten. Le traitement des données acquises en temps réel a ensuite nécessité un an de travail. Mais les résultats sont au rendez-vous.

La fibre optique déforme l'empilement

« Nous avons montré que la présence de la fibre optique ralentissait le processus de lithiation à proximité immédiate, précise Annabel Olgo, première auteure de l'article et doctorante au CEA-Irig, qui a analysé les données.

Sur la durée de nos essais, l'impact était très local et ne dégradait pas les performances électrochimiques. Mais peut-être cette altération survient-elle après plus de temps, ou peut-être l'accumulation et la métallisation du lithium provoquent-elles un court-circuit. Des essais en vieillissement pourraient le confirmer. »

L'explication de cet effet perturbateur est d'ordre géométrique : la fibre optique, avec ses 225 nm de diamètre, est insérée entre deux couches de l'électrode et déforme l'empilement. Un indice renforce cette hypothèse : l'électrode de référence, bien moins épaisse – quelques dizaines de microns – n'impacte presque pas ce processus local de lithiation.

Un dispositif pour concevoir d'autres capteurs internes ou évaluer leur impact

Ces résultats intéressent les industriels des batteries, dont beaucoup développent aujourd'hui des capteurs et s'interrogent : quels critères pour définir leur géométrie ? Où les placer pour bien monitorer la cellule ? Quels seront leurs effets sur les réactions électrochimiques, l'électrolyte, les électrodes ? Le graphite, en particulier, est connu pour se dégrader plus vite que le matériau de cathode.

« Nous avons conçu un dispositif d'observation qui permet d'évaluer un prototype de capteur ou de partir d'une question plus générale : comment procéder, quels choix faire pour instrumenter correctement ma cellule ? Le capteur interne idéal n'existe pas, mais nous avons fait un pas supplémentaire vers des solutions efficaces » explique Olivier Raccurt.

Des prouesses techniques pour observer en diffraction X

Cette avancée confirme aussi l'importance des outils du Synchrotron pour accompagner le diagnostic intelligent des batteries. L'équipe du CEA-Irig a réalisé des prouesses pour rendre possible l'observation en diffraction X : « La cellule faisait un centimètre d'épaisseur et était constituée de plusieurs enroulements de composants, détaille Sandrine Lyonnard.

Il fallait un faisceau X assez énergétique pour traverser ce système et assez petit – 50 microns – pour scanner des points spécifiques, tout en menant l'acquisition rapide de données de diffraction de haute qualité. »

À l'avenir, ce type de mesures corrélatives sophistiquées pourra s'appliquer également en 3D grâce aux approches de tomographie, pour aider industriels et académiques à mieux surveiller, contrôler et réparer les batteries.

* Institut de chimie de l'université de Tartu (Estonie), ESRF, Institut Néel, LEPMI-CNRS

Fig 1 : Schéma de principe de l'expérience. Paramètres cellules : températures externes (thermocouples) et interne (fibre optique), potentiel de la cellule, potentiel de chaque électrode (électrode de référence interne) (gauche). Mesure DRX montrant l'impact de la fibre optique sur la lithiation du graphite lors de la charge à régime élevée (2C) (droite).

Fig 2 : Résultats de mesures operando et in-situ sur une cellule pouch Lithium ion de 1.1 Ah.