Réduire la teneur en matériaux critiques

Une liste des 30 matières premières critiques pour l’Europe a été publiée en 2020. Cette criticité est évaluée par l’importance économique du matériau et le risque d’approvisionnement associé. Ces matériaux interviennent en particulier dans la fabrication des composants pour les nouvelles technologies de l’énergie : batteries, moteurs électriques,

panneaux solaires,

piles à combustibles.

reduire

Le CEA travaille avec les grands acteurs des filières de la

mobilité électrique et du solaire pour réduire la teneur en

matériaux critiques des composants.

Dans le domaine de la mobilité électrique : les aimants, les batteries et les piles à combustible

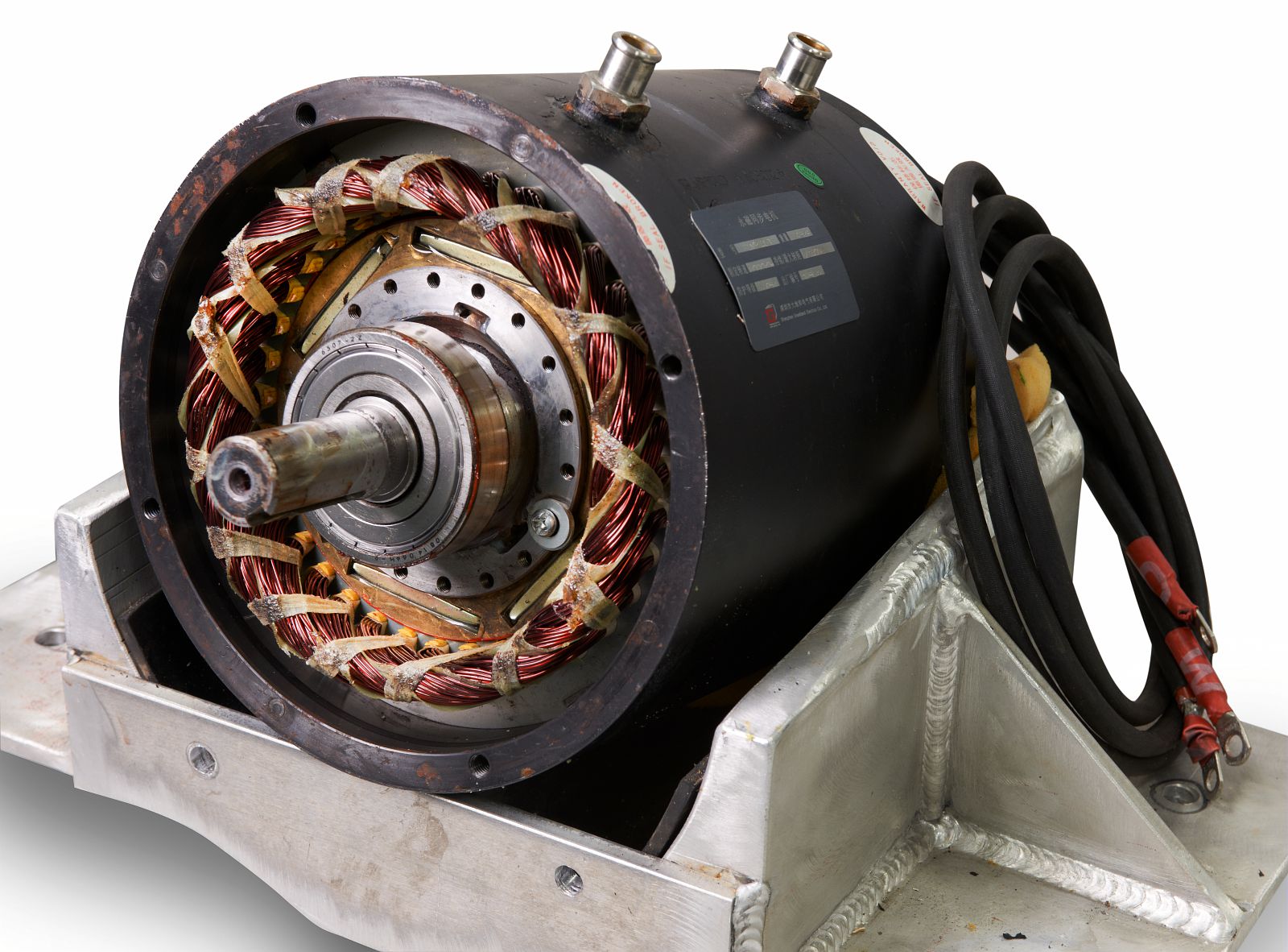

Le CEA travaille sur la

substitution des matériaux critiques. Des travaux de recherche sont engagés depuis 2012 sur les aimants au néodyme (NdFeB) des moteurs électriques : le CEA a ainsi mis au point un procédé permettant de réduire la teneur en dysprosium (une terre rare) et de substituer une partie du néodyme (terre rare également) par du cérium, une terre rare beaucoup plus abondante.

Moteur à aimants permanents © Dominique Guillaudin / CEA

Afin de réduire la teneur en matériaux critiques, le CEA travaille à l’élaboration à l’échelle pilote (40 kg/coulée) sur de nouvelles compositions

d’aimants permanents. Des partenariats sont notamment en cours avec les acteurs du domaine (VAC, LCM, NIDEC …) sur ces axes de recherche.

Dans le

domaine des batteries, le CEA réduit la teneur en nickel et en cobalt, tout en améliorant leur performance. Par exemple, les équipes développent des nouvelles chimies de cathodes ou explorent de nouvelles générations de batteries qui, parce qu’elles intègrent cette contrainte dès leur conception, utilisent moins de matériaux critiques tout en présentant d’excellentes performances. Ces progrès techniques permettront de réduire la masse de matière utilisée par kWh produit : le cobalt par exemple pourrait passer de 0,13 kg/kWh à moins de 0,03 kg/kWh en 15 ans.

Dans le domaine de la

mobilité hydrogène, la tendance est aujourd’hui à la réduction de la quantité de platine utilisée (recherche de la juste quantité nécessaire) dans les

piles à combustible. Les recherches du CEA portent sur la réduction de la taille des grains de platine utilisés comme catalyseurs, tout en conservant un haut niveau de performance et de durabilité. Un autre axe de R&D est une solution en rupture qui vise à s’affranchir complètement du platine, en trouvant des matériaux de substitution.

Dans le domaine des énergies renouvelables : les cellules et modules photovoltaïques (PV)

Les

préoccupations d’économie de matière, d’écoconception et de recyclage sont prises en compte depuis plusieurs années au CEA dans le domaine du PV. Cela se traduit notamment par des activités aux niveaux de la cellule et du module.

Le CEA a mis en place un partenariat avec un fabricant de fil diamant pour

réduire les pertes de silicium lors de l’étape du sciage du lingot pour fabriquer les cellules PV. Les équipes étudient également les propriétés mécaniques de

wafer ultra minces : l’utilisation de wafers de 100 µm d’épaisseur pour la technologie à hétérojonction (l’épaisseur nominale est de 160 µm) a été démontrée, et permet de réaliser des modules légers à faible consommation de matière : l’étape de fabrication des cellules pèse très lourd dans le bilan environnemental des panneaux.

Par ailleurs, le CEA travaille à

diminuer la quantité d’argent présente dans les pâtes de sérigraphie et les adhésifs conducteurs destinés aux interconnexions de modules PV. C’est un aspect d’une importance capitale car la consommation annuelle d’argent dans la filière représente aujourd’hui plus de 5 % de la production mondiale : la réduire est impératif pour atteindre des installations annuelles de l’ordre de plusieurs centaines de GW dans les années qui viennent (600 GW/an d’ici 2030 selon le

scénario net zero emission de l’IEA) .

Cependant, cette économie de matériaux critiques

n’est pas toujours réalisable ou suffisante. Il est alors possible de réutiliser les matériaux déjà présents dans des déchets de produits en fin de vie, grâce au

recyclage.

recycler

Recycler les matériaux

Le recyclage regroupe

l’ensemble des procédés de traitement des déchets de produits arrivés en fin de vie qui permettent de réintroduire certains de leurs matériaux dans la production de nouveaux produits. Il est acquis que le recyclage ne répondra pas à l’ensemble des besoins en matériaux (en particulier critiques) mais pourrait représenter jusqu’à 20 % dans les futurs produits, là où pour certains matériaux, le taux de réintroduction est actuellement très faible.

Des

réglementations européennes sont d’ailleurs en

préparation, comme pour les batteries, et visent à la fois un meilleur taux de collecte (100 % dans le cas de la mobilité), un taux minimum d’incorporation de matériaux recyclés (pour le lithium et le cobalt notamment) ainsi qu’une meilleure traçabilité.

Recycler les matériaux liés à la mobilité électrique

Le CEA a fait le choix de développer des

procédés chimiques de recyclage pour les batteries en s’appuyant sur son expertise issue du nucléaire, notamment en hydrométallurgie.

Il a conduit des travaux avec l'entreprise SNAM sur le recyclage, notamment des matériaux utilisés dans les batteries Li-ion. Les accumulateurs sont prétraités par thermolyse, puis le mélange de composés obtenu fait l’objet d’une dissolution sélective. Les principaux éléments qu’il contient (cobalt, nickel et manganèse) sont extraits un à un par des étapes de précipitations successives et avec un niveau de pureté compatible avec une valorisation dans l’industrie.

Différentes étapes du recyclage d'une batterie © Dominique Guillaudin / CEA

Le secteur du recyclage des batteries est très dynamique, et le CEA accompagne la société Orano dans son projet de pilote d’usine de recyclage de batteries «

RECYVABAT » (projet soutenu par Bpifrance dans le cadre de France Relance ).

Concernant les

aimants permanents des moteurs des voitures électriques, d’excellents résultats ont été obtenus dès 2015 sur le

recyclage en voie courte : des aimants extraits de dispositifs hors d’usage, décrépités sous hydrogène et broyés, ont été incorporés à du matériau neuf avant d’être mis en forme. Les performances restent proches d’un aimant neuf malgré l’incorporation de 25 % de matériau recyclé. Cependant, à ce jour, seulement 1 % des terres rares sont recyclées : le CEA travaille sur les verrous techniques et économiques du recyclage des aimants permanents (collecte, tri, recyclage, refabrication d’aimants) à l’échelle pilote.

Recycler les panneaux PV

Le déploiement des énergies renouvelables va nécessiter de grandes quantités de matériaux qui seront ensuite récupérés en fin de vie, généralement 10 à 30 ans après la mise en service des panneaux PV.

Les équipes du CEA analysent diverses voies de

recyclage voire de réintroduction dans la chaîne de valeur des rebuts de fabrication et des modules photovoltaïques en fin de vie. Elles ont montré que par solidification dirigée à petite échelle, il était possible d’obtenir un silicium de grade solaire (compatible avec une utilisation PV) après avoir réalisé une première étape de traitement chimique des résidus de sciage.

Pour ce qui est du

démantèlement des modules, l’expertise du CEA en matière de sciage a été utilisée pour découper parallèlement à son plan un module et séparer le verre du backsheet (face arrière), composant situé à l’arrière du module. La faisabilité est considérée comme démontrée et les matériaux récupérés sont peu contaminés ce qui permettrait de récupérer facilement cuivre et argent.

ecoinnover

Éco-innover

La fabrication additive

La

fabrication additive regroupe l'ensemble des procédés permettant, à partir d'un fichier CAO (conception assistée par ordinateur) , de

construire couche par couche une pièce. Elle apporte, par rapport à la fabrication soustractive et aux autres procédés couramment utilisés, de nombreux avantages : une liberté presque totale de design, l'intégration de fonctions, la personnalisation, une réduction des délais de fabrication (absence d'outillage moule pour la fonderie par exemple) et surtout, une économie de matière (gain de masse, quasi-absence de copeaux, réutilisation de la matière première). Le CEA a fait le choix de développer les procédés de fabrication additive, et également les procédés de métallurgie des poudres comme la compaction isostatique à chaud (CIC) ou l’injection PIM (Powder Injection Moulding).

Par ailleurs, le CEA est partie prenante de trois projets visant à animer et développer des écosystèmes d’acteurs industriels et académiques au service de l’industrie et couvrant tous les secteurs applicatifs :

l'Additive Factory Hub sur le plateau de Saclay ; la plateforme FAMERGIE en collaboration avec AddUp autour de la fusion laser sur lit de poudre pour les secteurs de l’énergie ; enfin, la plateforme collaborative 3D Print Hub avec HP autour de l’impression 3D polymère et regroupant de nombreux industriels (Renault, Ottobock, L’Oréal, Siemens, Arkema, BASF).

Plateforme procédés pour la métallurgie des poudres, la plasturgie et l'assemblage - Fabrication additive métal (impression 3D), procédé AddUp © Dominique Guillaudin / CEA

L’analyse du cycle de vie

Toujours dans l’optique de produire plus d'énergie avec moins de matière,

l’analyse du cycle de vie (ACV) est l'un des outils

les plus déployés en matière d’évaluation globale et multicritère des impacts environnementaux. C’est une méthode normalisée pour quantifier les impacts environnementaux d’un système, qu’il s’agisse d’un produit, d’une technologie, d’un scénario économique. Elle repose sur le recensement et la quantification des flux physiques de matière et d’énergie associés aux activités humaines, tout au long de la vie des produits, et intervient en support aux activités du CEA sur les différents axes de l’économie circulaire des matières. Elle doit prendre en compte plusieurs critères et consiste à couvrir idéalement l’ensemble d’une chaîne de valeur : acquisition des matières, fabrication, usage et recyclage.

Le CEA s’est spécialisé dans l’analyse du cycle de vie (ACV) depuis 2009. Cette analyse est réalisée à la demande des industriels dans le cadre de collaborations ou pour accompagner les développements technologiques du CEA.

Par ailleurs, les

outils de simulation apportent une aide précieuse au

développement technologique. Le CEA est en position d’expert sur la simulation des procédés d’extraction et de recyclage (code PAREX+), et maîtrise l’outil d’analyse du cycle de vie sur les principales briques technologiques, dans le nucléaire et hors nucléaire. L’objectif est de rassembler les modèles des différents procédés qui sont en différents langages dans un environnement logiciel adéquat (par exemple pour simuler une chaîne de production) et de faire le lien avec les modèles d’ACV et de technico-économie.