Pourquoi le secteur de la microélectronique occupe-t-il une place centrale et même cruciale dans les paysages économique et industriel français, européen et mondiaux ? En quoi ce secteur est-il au cœur de la transformation numérique de notre société ?

Aujourd’hui, dans notre vie courante comme dans de nombreux domaines d’application, de la production d’énergie à l’agriculture en passant par la sécurité ou la santé, on trouve des composants électroniques. Dans les voitures, les télécommunications, les ordinateurs, l’électroménager, les appareils médicaux, les jouets, les téléviseurs, les automates industriels .... Ces composants très majoritairement issus des semi-conducteurs, peuvent servir à mesurer, stocker et transmettre de l’information, produire de la donnée ou encore faire du contrôle à distance. Sans composants, pas de numérique et pas de digital. Impossible par exemple de

concevoir un smartphone qui compte entre 500 et 600 composants ! Ces tendances de fond au niveau des usages favorisent depuis quelques années

une forte demande en composants électroniques.

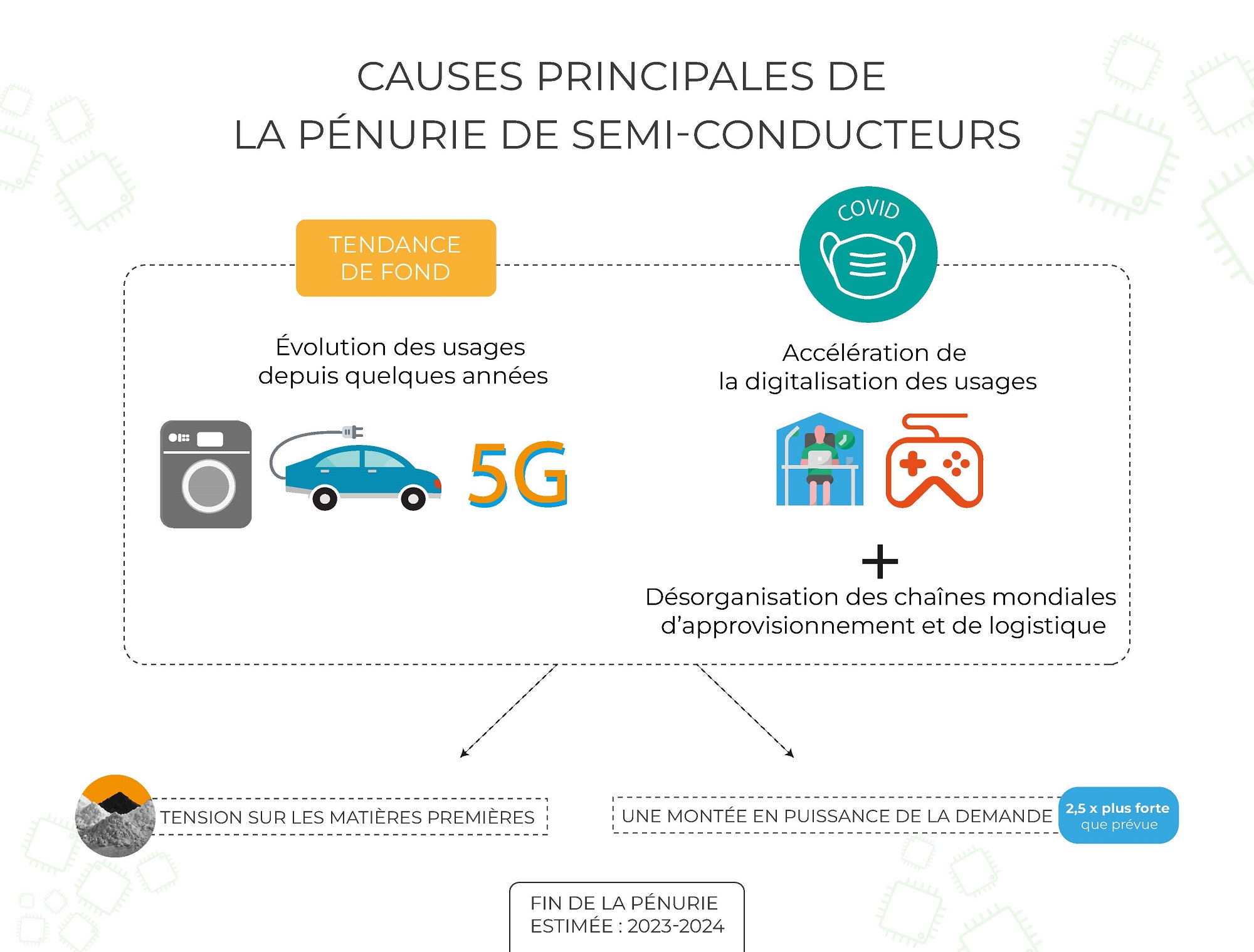

Causes principales de la pénurie de semi-conducteurs © M. Hartmann / CEA

A cela s’est ajoutée une

évolution brutale des usages lors de la crise pandémique de Covid-19 qui a accéléré l’essor du numérique via le télétravail par exemple. Le marché mondial des composants électroniques pèse actuellement entre 500 et 600 milliards de dollars au niveau mondial et est appelé à doubler d’ici 2030. Il permet de « servir » un marché du numérique bien plus important.

Le marché mondial des semi-conducteurs tel qu’il existe aujourd’hui s’est structuré sur 30 à 40 ans. Chaque pays ou continent est incontournable sur certains sujets : générations technologiques avancées (ou nœuds) pour Taïwan et la Corée,

terres rares pour la

Chine, wafers et gaz de process pour le

Japon, outils et conception de circuits intégrés complexes, maitrise des réseaux sociaux et du Web pour les

Etats-Unis, lithographie avancée et substrats avancés comme le SOI pour l’Europe… Les chaînes de valeur sont donc très imbriquées : tout le monde a besoin de tout le monde, le composant ou produit électronique réalisé de A à Z dans un seul pays n’existe pas. Par exemple, la conception et la production d’un smartphone supposent plusieurs tours du monde si l’on prend en compte le cheminement de ses différents composants.

Ainsi, et c’est ce qu’a permis de mettre en exergue la crise sanitaire, l’économie mondiale est devenue

dépendante de la fourniture de ces composants : un seul composant manquant peut bloquer les chaînes de production. C’est ce qu’on a pu observer depuis 2020 avec une demande accrue de composants liés à

la digitalisation accélérée amplifiée par la crise Covid-19, cette amplification a généré une crise majeure notamment dans le secteur de l’automobile, avec une pénurie de semi-conducteurs provoquée par la désorganisation des chaînes mondiales d’approvisionnement et de logistique, liée à la pandémie. Cette

pénurie des semi-conducteurs ne devrait pas se terminer avant 2023/2024 selon les analystes.

Afin de résorber les problèmes d’approvisionnement que l’on connait aujourd’hui et également de répondre à la demande croissante en composants, l’industrie de la microélectronique mondiale a commencé à augmenter de façon très sensible ses capacités de production. Partout à travers le monde, dans les pays qui font de la microélectronique, notamment en Asie (Corée et un peu au Japon), en Europe et surtout aux Etats-Unis, des usines de production sont en construction. Cela prendra à peu près deux ans pour qu’elles puissent être vraiment opérationnelles. D’ici 2025 il est prévu que la capacité de production des wafers augmente de près de 50 %.

Pourquoi le secteur de la microélectronique est devenu aujourd’hui un enjeu de souveraineté pour les industries françaises et européennes ?

Les ruptures d’approvisionnement ont fait émerger des enjeux de souveraineté sur la production de ces composants. Avec une volonté de la part des décideurs de reprendre pied dans ce secteur délaissé par l’Europe. On estime ainsi que

l’Europe représentera seulement 8 à 9 % de la production des composants électroniques fin 2022. Part qui n’a fait que baisser depuis une trentaine d’années. La part des Etats-Unis n’est guère plus importante : 10 à 12 % actuellement. La majorité des puces électroniques est aujourd’hui produite en Asie avec des acteurs très importants comme Samsung (Corée du Sud), SK Hynix (Corée du Sud) ou encore TSMC (Taïwan) qui concentrent 80 % de la production, et sont hégémoniques sur les dernières générations technologiques (100% pour les nœuds inférieurs à 7nm). Résultat, l’Europe dépend de l’Asie pour la fabrication des puces mais aussi des Etats-Unis pour leur conception.

C’est la raison pour laquelle on a vu apparaître, à la fois aux Etats-Unis et en Europe, des initiatives comme

le Chips act présenté le 8 février dernier par la Commission européenne et visant à essayer de retrouver de la souveraineté sur ces composants en doublant la part de marché mondiale de l’Europe (de 8 à 20 %) à horizon 2030. En France, le président de la République, Emmanuel Macron, a annoncé fin 2021, dans le cadre du

plan France 2030, 6 milliards d’euros d’investissements pour soutenir des projets permettant de doubler la production du pays en matière d’électronique. Afin de pouvoir doubler la production de puces en Europe, il faut faire un effort de R&D conséquent pour rester compétitif en termes de coût, performances et consommation énergétique. Le domaine du semi-conducteur investit ainsi tous les ans 15 à 20 % de son chiffre d’affaire en R&D.

Il est essentiel également de

créer des passerelles de plus en plus fluides entre la R&D et la production effective de puces électroniques. L’ambition majeure du Chips act est donc de créer trois lignes pilotes. Objectif ? Commencer à imaginer les puces de demain et être en capacité de les produire en Europe. Cette augmentation de la capacité de production européenne permettrait ainsi de sécuriser pour une part l’approvisionnement en puces et de peser dans les grands équilibres internationaux.

Cet objectif d’augmentation et de sécurisation de la production en Europe de puces électroniques ne pourra être atteint que si l’on résout également les autres pénuries qui frappent l’industrie : produits chimiques, silicium, gaz spéciaux, chaudronnerie inox… Et si on investit fortement dans la formation de futurs ingénieurs en électronique car les enjeux en termes de compétences et de ressources humaines sont très importants.

Un autre enjeu de souveraineté est d’attirer des partenaires qui pourraient demain produire en Europe. C’est le cas d’Intel (Etats-Unis) qui va installer 2 « megafactories » à Magdebourg en Allemagne.

Toutes ces actions vont prendre plusieurs années. On espère, pour ce qui est du Chips act européen, avoir des actions concrètes mises en place dès la fin 2023. Il faut en effet 18 à 24 mois pour augmenter la capacité d’une usine existante, presque 4 ans pour mettre en service un nouveau site de production. On a besoin de plusieurs années pour améliorer une technologie existante et parfois de 10 à 15 ans pour créer une rupture technologique, du nouveau matériau/ concept au produit industriel, avec des aléas importants : toutes les ruptures ne trouvent pas leur marché. Il est donc urgent d’agir.

Comment le CEA-Leti se positionne-t-il dans le cadre du Chips act ?

Le projet de création de 3 lignes pilotes est porté entre autres par le CEA-Leti. Nous avons ainsi proposé une ligne pilote qui consisterait à travailler notamment sur

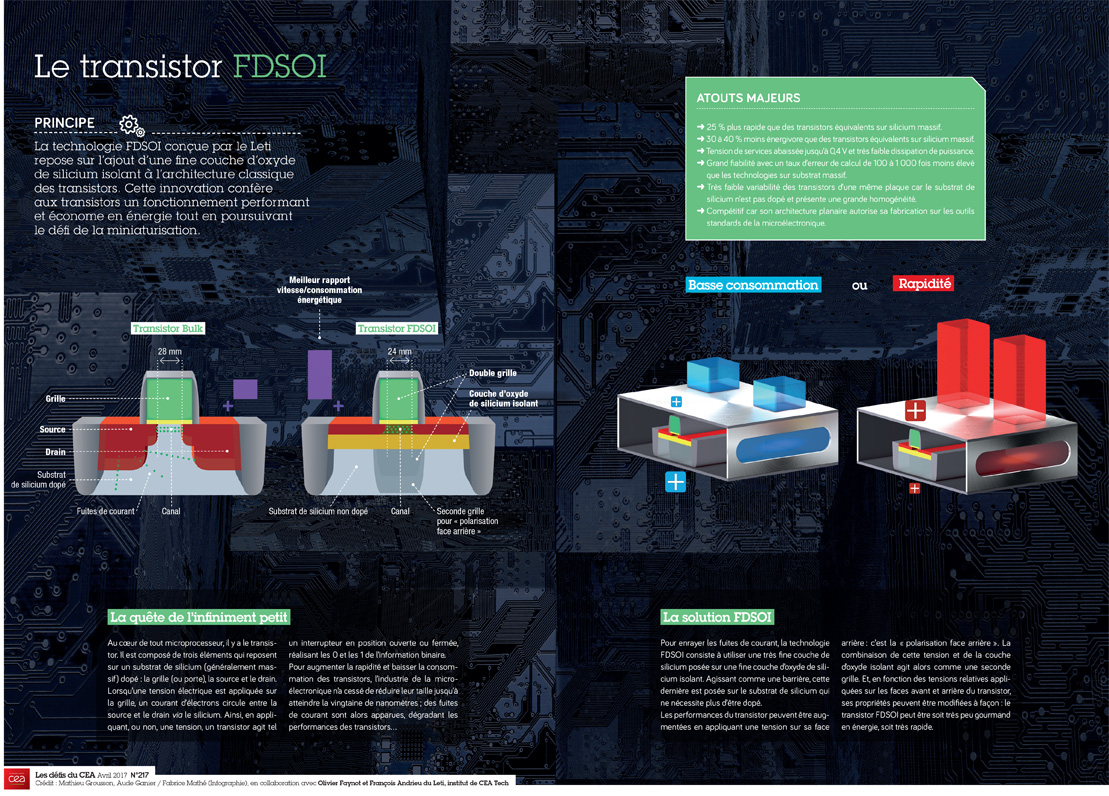

une technologie née en Europe et dans notre institut, le FD-SOI. Cette technologie permet de faire des transistors, ces petits interrupteurs indispensables aux circuits électroniques intégrés et constituant la plus petite unité de calcul au cœur de tout processeur. Parce qu’elle a notamment l’avantage d’offrir une consommation d’énergie optimisée (avec 30 % de gain d’énergie par rapport à d’autres technologies), le FD-SOI est extrêmement intéressante pour tous les marchés dits de l’embarqué, soit de l’électronique que l’on va trouver sur des objets connectés, dans l’automobile autonome, l’électronique nomade.... Aujourd’hui, des millions d’enceintes connectées ou des puces GPS en sont équipées. Le FD-SOI s’invite aussi dans les smartphones, notamment dans

le dernier pixel 6 Pro de Google. Industrialisée par STMicroelectronics, elle figure au catalogue de grandes entreprises comme Samsung et GlobalFoundries.

Le transitor FD-SOI © F. Mathé/CEA

Le FD-SOI est aujourd’hui produit en 28 nm et 22 nm et très prochainement il sera disponible en 18 nm. Afin d’augmenter plus encore la performance et l’efficacité énergétique du FD-SOI, l’objectif est désormais d’aller

vers de nouvelles générations technologiques électroniques, avec des nœuds encore plus petits, en 10 nanomètres, qui répondront aux besoins du marché basse consommation d’ici 5 à 7 ans. Une miniaturisation qui représente un véritable saut technologique.

Nous avons également proposé dans un 2ème temps (entre 2025 et 2030) de mettre l’accent sur

la technologie dite GAA (Gate-All-Around, offrant une grille enrobant le canal de conduction) avec des nœuds autour de 5 nm. Une telle technologie constitue une rupture par rapport aux technologies actuelles et on peut dire que nous en sommes les inventeurs (premières publications du CEA-Leti en 2006 et premier brevet).

La deuxième ligne pilote, portée par l’Imec, institut de micro-électronique et composants flamand, sera dédiée aux puces de génération très avancées FinFET (nœud égal ou inférieur à 2 nanomètres) qui font appel aux techniques les plus avancées de la lithographie (Extrême UV) avec des équipements qui sont ensuite produits par le leader mondial ASML (Pays-Bas). La troisième ligne pilote, gérée par l’Institut Fraunhofer, en Allemagne, concerne le packaging et l’assemblage qui constituent des enjeux importants pour les années à venir.

Bien entendu ces lignes pilotes sont appelées à travailler ensemble et nous échangeons régulièrement avec l’Imec et le Fraunhofer à ce sujet.

Quelles sont les deux classes de semi-conducteurs et quelle est la piste soutenue par la France et

l’Europe ?

Le monde de la microélectronique et des semi-conducteurs s’organise en deux grandes familles.

La première est celle de

l’électronique très avancée avec la production de transistors très performants, dédiés au calcul intensif (CPU et GPU), toujours plus petits, afin de les rendre plus performants et moins gourmands en énergie. On appelle cette classe

le « More Moore ». La conception de nœuds très avancés (on parle ici de nœuds actuellement à 5 nanomètres) s’inscrit dans la continuité de la loi de Moore, formulée en 1965 par Gordon Moore, cofondateur d’Intel et affirmant que les progrès de l’industrie des semi-conducteurs aboutissent (pour un prix de revient constant) tous les 18 mois à un doublement du nombre de transistors présents sur une même surface de circuits. Or l’Europe n’a plus de fonderies capables de réaliser cette technologie qui nécessite des investissements considérables , si ce n’est celle de réaliser les équipements pour faire ces nœuds. Seules deux entreprises dans le monde fabriquent aujourd’hui les processeurs et les mémoires les plus avancés, que l’on retrouve au cœur des smartphones, ordinateurs, data center et tablettes : Samsung et TSMC. Toutes les autres entreprises, dont les européennes, ont abandonné le « More Moore » en raison des coûts d’investissement colossaux : environ 250 millions d’euros l’unité pour les équipements de lithographie avancée et un investissement de près de 20Md$ pour les fonderies les plus avancées capables de produire du 5nm (produisant environ 1 million de wafers par an).

L’autre famille est celle du

« More than Moore », soit l’ensemble des activités consistant, sur des nœuds moins avancés (~quelques dizaines de nanomètres voire au-delà du micromètre ), à

réaliser des fonctionnalités, comme des imageurs, des capteurs, des LED pour les écrans, de la haute fréquence pour les télécoms 5G ou encore de l’électronique de puissance. Ces puces sont très importantes pour de nombreuses applications d’intelligence embarquée et complémentaires des puces ultra-miniaturisées « More Moore ». Dans un téléphone portable ou dans une voiture par exemple, on trouve ainsi beaucoup de capteurs. Au CEA-Leti, nous sommes positionnés sur le « More than Moore » depuis plus de 20 ans, tout comme les acteurs européens de la microélectronique, dont le franco-italien STMicroelectronics, le hollandais NXP et l’allemand Infineon. L’Europe représente ainsi 40 % du marché mondial du « More than Moore ». Elle compte par ailleurs quelques champions, à l’exemple de Soitec, leader mondial du substrat SOI présent dans les composants radiofréquence de tous les smartphones de la planète.

Comment le CEA accompagne et stimule l’innovation et le transfert industriel dans la microélectronique mondiale ? Quelle est la valeur ajoutée du CEA-Leti ?

Le CEA a été la

véritable clé de voûte de la filière de la microélectronique française, à partir de la création de l'institut CEA- Leti en 1967 à Grenoble. Il est aujourd’hui un centre de recherche technologique qui compte au niveau mondial. Peu de centres de recherche technologiques (RTO) sont finalement capables de soutenir aussi fortement des industriels dans leur R&D. Il y a le CEA-Leti, les instituts Fraunhofer en Allemagne, l’Imec en Belgique, Albany NanoTech aux Etats-Unis et l’ITRI à Taïwan.

Le CEA est ainsi le seul acteur européen que l’on trouve dans le top 5 du classement de l’Office européen des brevets 2021 dans le domaine des semi-conducteurs. Lorsque les problèmes d’approvisionnement sont apparus et que tout le monde a réalisé à quel point les composants électroniques étaient cruciaux, nous avons donc été sollicités de toute part pour apporter notre expertise et faire des propositions ambitieuses visant à devenir plus souverains.

Notre valeur ajoutée est bien-sûr notre R&D, mais aussi

le lien extrêmement fort que nous avons avec le monde industriel, à qui l’on apporte de la connaissance, des prototypes ainsi que des brevets.

Le CEA, un acteur clé de l'innovation en microélectronique © M. Hartmann / CEA

Nous possédons de très fortes compétences en électronique, avec

des équipes pluridisciplinaires au meilleur niveau international, très motivées pour servir l’industrie. Des partenaires américains, venus il y a peu à Grenoble, nous ont confié qu’ils n’avaient jamais vu une telle concentration en un même lieu d’équipements et de savoir-faire aussi variés ! Nous avons en effet

des équipements uniques en électronique, comme

nos salles blanches où sont produits des prototypes qui seront ensuite testés par nos partenaires. Posséder de tels équipements et bien savoir les utiliser, c’est un véritable atout. Nous accompagnons également nos partenaires industriels dans le cadre de collaborations directes visant à comprendre leurs besoins actuels et à imaginer leurs besoins futurs, afin de développer un projet sur mesure que l’on fera évoluer dans le temps. L’autre façon de soutenir l’industrie est la création de start-ups : nous avons fondé plus de 75 start-ups depuis 1967, dont 75 % sont encore en activité. C’est le cas de Soitec, devenu champion industriel. Nous accompagnons aussi des start-ups dans des domaines applicatifs

comme celui de la santé.

Equipement - Salle blanche du CEA © A. Aubert / CEA

Quand je suis arrivé il y a une vingtaine d’années au CEA-Leti pour occuper le poste de chef de projet en innovation pour des activités défense et sécurité, j’ai été vraiment impressionné par la grande effervescence, l’intelligence et l’espace de créativité qui y régnaient ainsi que par son écosystème industriel et académique. En 20 ans, nous avons parcouru un chemin impressionnant, je n’ai jamais vécu deux fois la même année. Des projets motivants arrivent tous les ans, au rythme de la microélectronique qui évolue très très vite. Parmi les innovations majeures du CEA-Leti, il y a les composants SOI présents dans tous les smartphones, des imageurs dans diverses longueurs d’onde (STMicroelectronics et Lynred), des micro-écrans transférés à

Microoled ou encore des géants de la tech américain et bien d’autres technologies de capteurs ou encore de solutions de connectivité sans fil.

Nous œuvrons désormais également pour

une électronique plus durable en mobilisant nos équipes sur une meilleure efficacité énergétique du hardware, de nouvelles générations d’algorithmes plus frugaux en données, une gestion plus optimisée des données, la mise en place d’une démarche d’écoconception de systèmes connectés avec une économie sur les matériaux critiques et les ressources lors de la fabrication. Diviser par 1000 la consommation d’énergie d’un calcul d’ici 2030 est de plus l’un de nos objectifs prioritaires.

Nous étudions aussi

les enjeux applicatifs des marchés demandeurs de nouvelles technologies : imageurs, photonique, télécoms et

5G, composants de puissance, santé,

cybersécurité … et travaillons sur

l’intelligence artificielle embarquée, la spintronique, le

calcul quantique... Autant de

projets et de défis passionnants à relever, au bénéfice de la société, de l’industrie et de la compétitivité. Pour les plus jeunes d’entre nous, il y a ici un gisement de savoir-faire et de possibilités sans commune mesure : je les invite vraiment à être très ambitieux et oser proposer des défis technologiques. Nous avons beaucoup d’outils qui permettront de les faire avancer et surtout de les transformer ensuite en réalité industrielle.

Le CEA-Leti en chiffres

- Près de 2000 chercheurs

- + de 300 brevets et 600 publications scientifiques par an

- 250 partenaires industriels