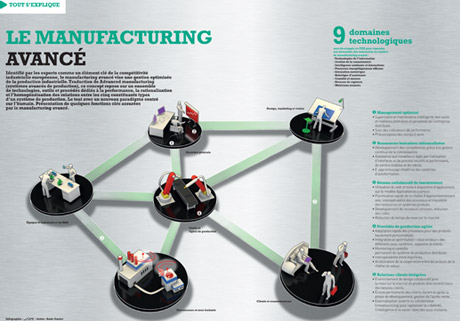

« Manufacturing avancé » et nouveaux systèmes de production

La compétitivité économique réside dans cette capacité des entreprises à maîtriser l’industrialisation et augmenter la performance de leur système de production. Cette évolution met en jeu de nombreuses activités technologiques, utilisant l’information, l’automatisation, le calcul, les logiciels, les capteurs et la mise en réseau. Ce périmètre technologique assez large est connu depuis quelques années sous le nom de «

manufacturing avancé » (ou

advanced manufacturing). Pour concevoir les usines de demain, le manufacturing avancé repose sur des technologies à la fois innovantes, efficientes et surtout numériques, telles que la simulation, la modélisation, ou encore la virtualisation.

Infographie Tout s'explique sur le "Manufacturing avancé" (Les Défis du CEA 179).

© CEA/Sisso

Les systèmes industriels actuels doivent résoudre des environnements complexes, et ainsi permettre la fabrication de produits répondant à de multiples contraintes : besoins des utilisateurs (innovation et personnalisation), réglementations, concurrence mondiale, etc. Il est donc impératif d’optimiser les coûts de conception et de production avec un délai maîtrisé tout en introduisant des innovations de rupture et de qualité.

Cette transformation industrielle se traduit par :

un déploiement majeur des technologies numériques issues de différents domaines, depuis l'Internet jusqu’aux systèmes embarqués en passant par les jeux ou «

serious game » ;

l’évolution des modèles d’organisation du travail et le rapprochement des métiers et des acteurs ;

une capacité d’adaptation des machines au besoin de production, en intégrant bien entendu l’Homme à ces systèmes ;

une vision du cycle de production dans son ensemble incluant la maintenance prédictive, la gestion des risques, le recyclage et la gestion des ressources ;

une assistance aux actions et interventions de l’Homme dans le système, que ce soit dans les phases amont de conception du produit et formation des acteurs (avec la virtualisation et l’immersion) mais aussi dans la production, avec un suivi et un guidage des actions orchestrées au plus juste, et enfin l’intégration de la connaissance et du retour d’expérience dans le système de production ;

une évolution des technologies de la robotique, vers la cobotique, plus agile.

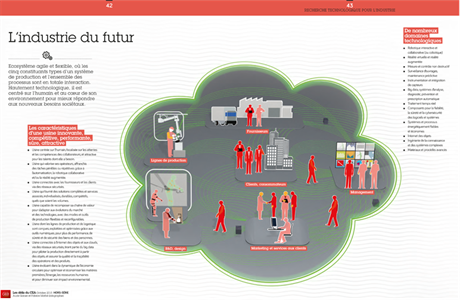

Des technologies indispensables

à l’usine du futur

Intégrer des robots collaboratifs dans l’usine

Dans l’industrie, les modes de production évoluent progressivement pour augmenter la productivité et la qualité tout en diminuant la pénibilité du travail, et en prenant en compte l’interaction entre l’Homme et la machine. La cobotique répond à ces nouveaux enjeux en proposant des outils robotiques collaboratifs, véritables assistants pour l’Homme. Le cobot augmente la capacité à effectuer des tâches pénibles tout en s’adaptant rapidement aux diverses configurations industrielles. Personnaliser des produits, ou créer des lignes de production pour des petites séries devient possible, notamment par l’apprentissage

in situ du robot.

© CEA/Fabrice Mathé

« Booster » le poste de travail

grâce au numérique

Le recours croissant au numérique est devenu incontournable pour optimiser l’outil de production, dès sa conception, mais aussi simuler la réalisation de tâches ou superviser le fonctionnement des robots. La réalité virtuelle et la réalité augmentée contribuent ainsi de façon croissante à la formation industrielle et à l’apprentissage de certaines techniques de maintenance.

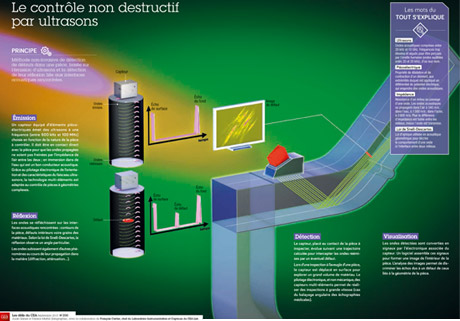

Maintenir l’outil industriel

et prévenir les risques

par le contrôle non destructif

Déjà utilisé dans l’industrie de l’aéronautique, du transport et de l’énergie, pour le contrôle de constituants importants (structures, pièces moteurs, trains d'atterrissage, réacteurs, turbines), le contrôle qualité devient un contrôle global du produit et du processus de production pour renforcer la sécurité des biens et des personnes. Le

contrôle non destructif (CND) est l’une des composantes essentielles de l’usine de demain.

De nouvelles méthodes et techniques d’inspection indispensables aux activités de CND se développent pour mettre en évidence l’état de santé des composants des produits, pièces mécaniques ou matériaux et structures utilisés dans les usines, sans altérer les caractéristiques de ces composants ni perturber l’exploitation. Ultrasons et ondes guidées, méthodes électromagnétiques, radiographie et tomographie X constituent les techniques qui pourront apporter innovation et qualité au secteur du CND dans les usines de demain.

Infographie Tout s'explique sur le "contrôle non destructif par ultrasons" (Les Défis du CEA 200).

© CEA/F. Mathé

Concevoir les logiciels du futur

et des réseaux interconnectés

Autre domaine de la construction de l’usine du futur, les logiciels et réseaux interconnectés. Les chercheurs mettent au point des algorithmes et des outils logiciels pour traiter et analyser une grande variété de données issues d’appareils de mesure (biologie, industrie agroalimentaire, contrôle de procédé…), de réseaux de capteurs (bâtiments, équipements industriels, véhicules…), voire des réseaux sociaux. La gestion de ces données constitue un véritable enjeu notamment pour la compréhension de son écosystème, la réalisation de choix stratégiques en marketing, de la conception de nouveaux produits à la vente, jusqu’à la détection de défauts de produits ou services. Les industriels doivent donc acquérir de nouvelles technologies d’analyse leur permettant une meilleure gestion, connectée et intelligente, des données de l’entreprise.

Par ailleurs, ces données sont difficiles à interpréter car souvent très volumineuses, ou hétérogènes, avec des liens complexes. Aujourd’hui les chercheurs développent des solutions pour rendre ces données exploitables par des outils automatiques d’aide à la décision tels que l’analyse de résultats, des recommandations ou des prescriptions.